Home | Kennisbank | Ook het mkb kan een Digital Twin goed gebruiken

Ook het mkb kan een Digital Twin goed gebruiken

Digital twins lijken goed inzetbaar in de maakindustrie en zouden daar zelfs voor een revolutie kunnen zorgen in de vorm van efficiëntere productie en beter onderhoud. Maar hoe zet je deze techniek in als mkb-bedrijf? De kennis en de inzichten om in twins te investeren ontbreken daar nogal eens. Teade Punter ziet echter genoeg mogelijkheden en kansen voor de digital twin in het mkb.

Een digital twin maken

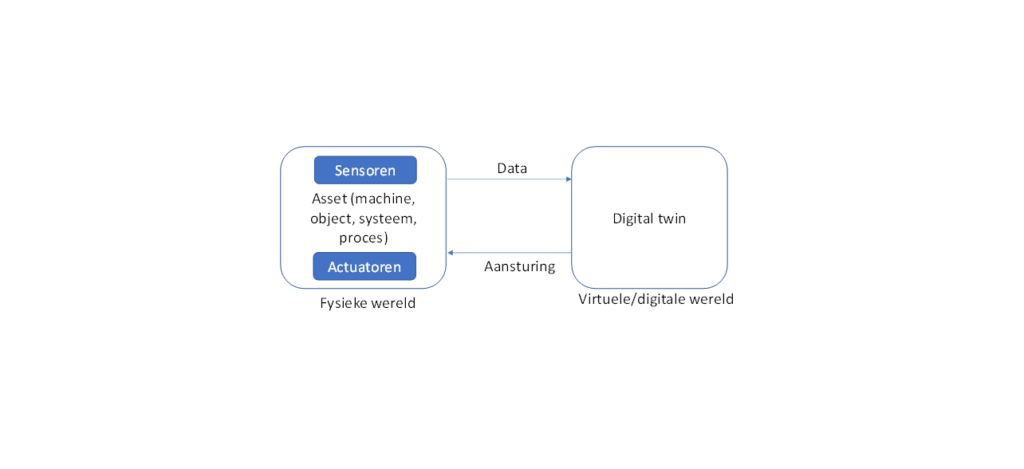

Een digital twin wordt gemaakt door data over de asset te verzamelen. Deze data zijn afkomstig uit de sensoren van de asset en worden gevisualiseerd met de twin. Er wordt bij twin-ontwikkeling dan ook begonnen met de datastructuur van de asset. In Industrie 4.0 worden hiervoor methodes zoals RAMI4.0 en Asset Administration Shell (AAS) gepropageerd. Sommige bedrijven pakken dit al op, andere zijn terughoudender. Naast de datastructuur is het vaak ook van belang om naar het gedrag van de asset te kijken. Het gaat dan bijvoorbeeld om ‘agents’ die specifieke taken van de asset uitvoeren, zoals het bijhouden van de voorraad. Gedrag van de asset vraagt om modellering, om een beschrijving van de toestanden, met de voorwaarden waaronder dit gebeurt.

Drie fasen

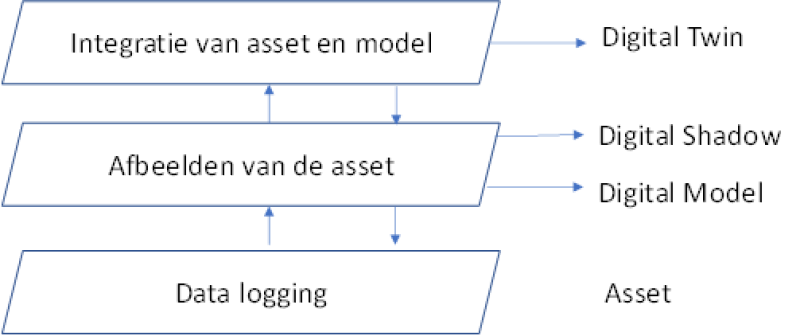

Voor het ontwikkelen en toepassen van digital twins worden drie fasen onderkend: data logging, afbeelden van de asset en integratie van asset en model.

Data logging vormt de basis van elke twin-ontwikkeling: de data worden via (IoT-)sensoren verzameld. Voor veel bedrijven is dit vaak al een grote stap, die daarmee niet mag worden onderschat.

Smart Industry Twin

Motivaties voor mkb

Een digital twin kan om diverse redenen worden ontwikkeld. Voor mkb-bedrijven zijn de volgende motivaties mogelijk om met een twin te beginnen.

Omdat de twin een kopie is van het echte systeem, kan de twin dienst doen als monitoring-op-afstand instrument voor bedrijven die machines bij klanten op afstand hebben staan. Dankzij een digital twin kan een service operator direct meekijken als er problemen optreden bij een van haar klanten. Het onderhoud kan zo efficiënter en mogelijk ook beter geïnformeerd worden uitgevoerd.

De twin kan ook worden ontwikkeld om data over machineonderdelen of het machinegebruik te verzamelen om zo patronen te herkennen. Zo kan bijvoorbeeld de slijtage van onderdelen worden voorspeld en het vervangen ervan worden ingepland zonder het fabricageproces op ongewenste tijden te hoeven onderbreken: het zogenaamde predictive maintenance.

De twin kan ook gebruikt worden om data te verzamelen. De fase data logging wordt dan gedaan vanuit de digital twin. Data worden verzameld over (gesimuleerde) situaties waarin je de echte machine niet wilt, of kunt, brengen omdat deze anders kapot zou gaan of gevaar voor medewerkers zou opleveren.

Weer een andere motivatie is om meerdere mensen gelijktijdig aan de machine te kunnen laten werken door hen met een twin te laten werken en zo de echte machine te trainen.

Tenslotte kan een motivatie zijn om de assets van verschillende bedrijven op elkaar af te stemmen. Bedrijven kunnen zo een keten van assets vormen, waarbij machine informatie wordt uitgewisseld en machines op elkaar kunnen aanhaken, waardoor nieuwe vormen van samenwerking ontstaan.

Investering

Met digital twinning digitaliseert de maakindustrie. Naast de mogelijkheden, zoals hierboven beschreven, en risico’s zoals beveiliging en IT-afhankelijkheid, moet twinning als een investering worden gezien. Daarbij is het natuurlijk van belang om vooraf te bepalen waarom de twin wordt ontwikkeld. Hierbij kan een kosten/batenanalyse helpen. Echter, de baten van digital twins zijn voor de daadwerkelijke twin-implementatie niet volledig te voorspellen, omdat met twinning ook het beeld op de mogelijkheden met de assets, machines en processen, wijzigt. Digital twinning is daarmee in eerste instantie een beslissing voor bedrijven met oog voor en vertrouwen in een digitale toekomst.

Auteur: Teade Punter is lector High Tech Embedded Software (HTES) en leading lector Fontys Centre of Expertise High Tech Systemen en Materialen (HTSM).

Fontys

Fontys Expertisecentrum High Tech Systems en Materials (HTSM) verbindt Fontys studenten en -onderzoekers met hightech bedrijven in het Brainport gebied.